Temel bilgilerden atılımlara kadar: PP Yüksek Sıcaklık Direnç Değişikliğinin Bilimsel Mantığı

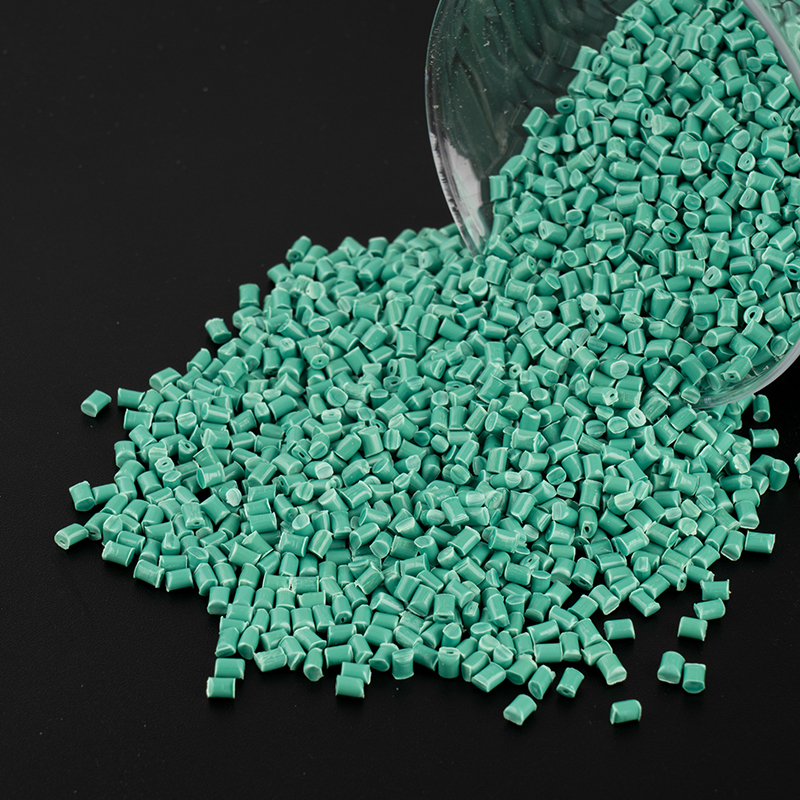

Saf PP'nin ısı direnci, yarı kristalli yapısındaki amorf bölge ile sınırlıdır. Sıcaklık cam geçiş sıcaklığına (yaklaşık -10 ° C ila 20 ° C) yaklaştığında, moleküler zincir segmentleri şiddetli hareket etmeye başlar ve malzemenin yumuşamasına neden olur. Modifikasyon projesinin çekirdeği bir çift savunma sistemi oluşturmaktır: bir yandan, fiziksel takviye moleküler zincirlerin hareketini sınırlamak için kullanılır, diğer yandan kimyasal stabilizasyon termal oksidatif bozulmayı geciktirmek için kullanılır. Örneğin,% 30 cam fiber ilave edilen PP kompozit malzemelerin ısı deformasyon sıcaklığı 100 ° C saf PP'den 160 ° C'nin üzerine atlayabilir. Cam lifler, plastik matriste "takviyeli çelik iskelet" implantasyonu gibi eriyik işleme sırasında üç boyutlu bir örgü yapısı oluşturur. Yüksek sıcaklıklarda bile, bu sert lifler kayma ve sürünmesini etkili bir şekilde engelleyebilir PP Modifiye Mühendislik Plastikleri . Daha da akıllıca, bazı modifikasyon şemaları, cam liflerin dış tabakasını silan kuplaj ajanlarıyla kaplamak için yüzey işlem teknolojisini kullanırlar, böylece PP matrisine kimyasal olarak bağlanırlar ve arayüzey bağlama mukavemetini daha da geliştirir.

Birden fazla teknik yolun oyunu ve entegrasyonu

Endüstriyel uygulamada, yüksek sıcaklık direnci modifikasyonu, tek bir teknolojinin tek kişilik bir gösterisi değil, çoklu araçların bir senfonisidir. Otomobil emme manifoldunu örnek olarak alarak, geleneksel metal parçalar ağırdır ve korosun kolaydır. PP/PA alaşım çözeltisi benimsendiğinde, naylonun yüksek erime noktası (PA66 erime noktası 265 ° C) ve PP'nin işleme akışkanlığı birbirini tamamlar. Dinamik vulkanizasyon teknolojisi yoluyla, sadece PP'nin enjeksiyon kalıplama verimliliğini korumakla kalmayan, aynı zamanda malzemeyi 140 ° C'de yeterince sert tutan PP matrisinde mikron büyüklüğünde çapraz bağlı PA parçacıkları dağıtılır. Daha ileri nanokompozit teknolojisi katmanlı silikatlar getirmeye çalışır. Nanoklay pulları pp matrisinde pul pul dökülmüş bir biçimde dağıldığında, ilave miktarının sadece% 5'i ısı deformasyon sıcaklığını 30 ° C artırabilir. Bu "nano etkisi", kil pullarının kıvrımlı bariyerinden gaz difüzyon yoluna gelir ve bu da termal oksidasyon yaşlanma sürecini önemli ölçüde geciktirir.

Titiz doğrulama altında performans evrimi

Gerçek uygulama senaryosu, materyali laboratuvar test koşullarının çok ötesinde test eder. Bir Alman otomobil şirketinin turboşarj boru hattının geliştirme örneği oldukça temsilidir: 140 ° C'lik bir çalışma sıcaklığı ve 0.8MPa'lık bir nabız basıncı altında, sıradan PP malzemeleri, çatlaklar ortaya çıkmadan önce sadece 500 saat sürebilirken, 3000-hourname modifikasyonuna sahip özel PP materyali 3000-hourname testinden başarıyla geçebilir. Bunun nedeni, formüldeki engellenmiş amin ışık stabilizatörlerinin ve bakır inhibitörlerinin özel kombinasyonudur, bu da "moleküler korumalar" gibi serbest radikalleri yakalar ve termal oksidasyon zinciri reaksiyonunu keser. Üçüncü taraf test verileri, 150 ° C'de 1000 saatlik termal yaşlanmadan sonra, modifiye edilmiş PP'nin gerilme mukavemeti elde tutma oranının%85'i aştığını, bunun değiştirilmemiş malzemelere kıyasla neredeyse iki katına çıktığını göstermektedir. Bu stabilite özellikle yeni enerji araçlarının pil paketi kabuğunda kritiktir-alev geciktirici PP kompozit malzemeler sadece UL94 V-0 sertifikasını değil, aynı zamanda pilin termal kaçakçısı anında 300 ° C'nin kısa süreli yüksek sıcaklık etkisine de dayanmalıdır. Şu anda, malzemedeki şişen alev geciktirici, oksijeni ve ısı transferini izole etmek için hızla yoğun bir karbon tabakası oluşturacaktır.

Future Battlefield: Performans Geliştirme'den Sistem İnovasyonuna Kadar

800V yüksek voltajlı platformların ve entegre elektrikli tahrik sistemlerinin popülerleştirilmesiyle, mühendislik plastikleri için otomobillerin sıcaklık direnç gereksinimleri 150 ° C'den 180 ° C eşiğine geçiyor. Bu, daha yıkıcı bir modifikasyon stratejisi ortaya çıkardı: bir Japon malzeme şirketi tarafından geliştirilen "yerinde polimerizasyon" teknolojisi, karbon fiber ile kovalent bir bağ oluşturmak için Malik anhidrit gruplarını PP moleküler zincirine doğrudan aşındırır. Bu moleküler seviyeli kompozit, malzemenin termal deformasyon sıcaklığının 190 ° C'yi aşmasına izin verir. Aynı zamanda, biyo-temelli ısıya dayanıklı ajanların araştırılması ve geliştirilmesi, Lignin'den ekstrakte edilen endüstri kuralları-polifenol doğal antioksidanları, sadece geleneksel BHT ile aynı yaşlanma karşıtı verimliliğe sahip olmakla kalmaz, aynı zamanda yanma sırasında zararlı gaz emisyonlarının% 62'sini azaltmaktadır. Dikkate değer olan şey dijital teknolojinin penetrasyonudur. Bir Avrupa laboratuvarı, sadece üç ay içinde optimal cam fiber/mika/karbon nanotüp üçlü bileşik oranını taramak için bir makine öğrenme algoritması kullandı ve birkaç yıl yineleme gerektiren geleneksel formül geliştirme döngüsünü%80 oranında sıkıştırarak .