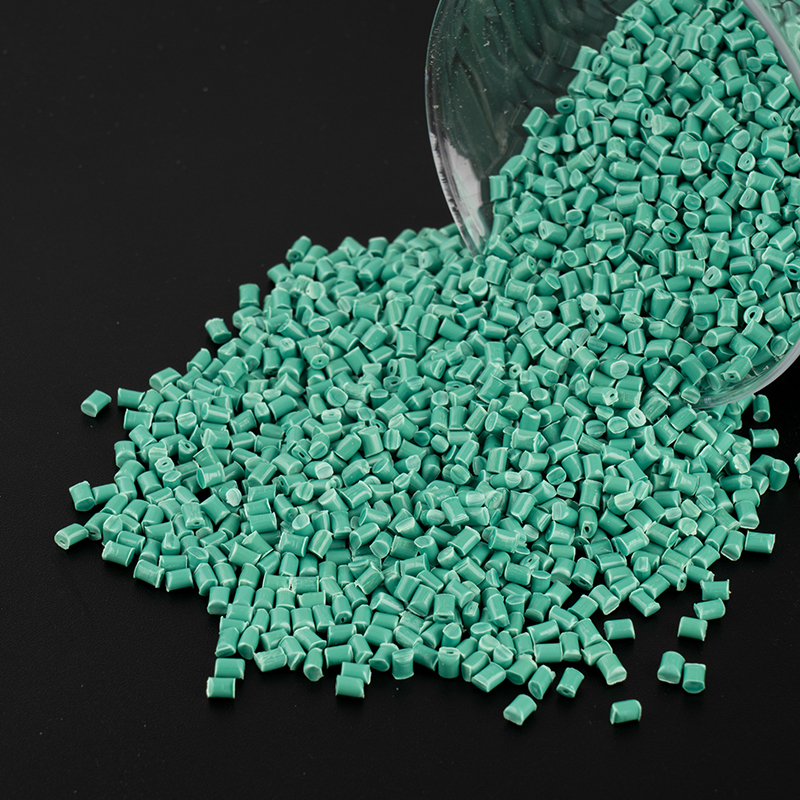

1. Malzeme Optimizasyonu: Yüksek performanslı mühendislik plastiklerini seçin

Plastik eksantriklerin mekanik verimliliği malzeme mukavemeti, aşınma direnci ve sürtünme katsayısından etkilenir. Farklı plastik malzemeler farklı mekanik özelliklere sahiptir ve belirli çalışma koşullarına göre seçilmesi gerekir.

Ortak plastik malzemelerin karşılaştırılması

| Malzeme | karakteristik | Uygulanabilir senaryolar |

| Pom (polioksimetilen) | Yüksek mukavemet, düşük sürtünme, yorgunluk direnci, ancak asit ve alkali korozyonuna duyarlı | Hassas iletim, orta ve düşük yük eksantrik tekerlek |

| PA (Naylon) | İyi tokluk ve aşınma direnci, ancak nemi emdikten sonra boyutlar kararsızdır | Performansı artırmak için evrensel eksantrik, yağlayıcı eklenebilir |

| PA GF (Cam Elyaf Takviyeli Naylon) | Yüksek sertlik ve sürünme direnci, ancak biraz daha yüksek sürtünme katsayısı | Performansı artırmak için evrensel eksantrik, yağlayıcı eklenebilir |

| Peek (polyetheretherketon) | Yüksek sıcaklık direnci (260 ° C), yüksek mukavemetli, düşük aşınma, ancak yüksek maliyet | Havacılık, tıbbi ekipman ve diğer yüksek talep senaryoları |

| PTFE (politetrafluoroetilen) | Ultra-düşük sürtünme, kendini yağlayıcı, ancak düşük mekanik mukavemet | Sürtünmeyi azaltmak için kaplamalarda veya kompozit malzemelerde kullanılır |

Malzeme Optimizasyon Stratejisi

Yüksek dinamik yük: Yüksek mukavemet ve düşük sürtünme sağlamak için Peek veya Pom'u seçin.

Düşük maliyetli çözüm: Maliyet ve performansı dengelemek için PA6% 30 cam elyaf kullanın.

Kendi kendine yağlama gereksinimleri: Sürtünme ve aşınmayı azaltmak için PTFE, Mos₂ (molibden disülfür) veya PA veya POM'a grafit ekleyin.

2. Geometrik yapının optimizasyonu: sürtünme ve ataleti azaltma

Eksantrik tekerleğin geometrik yapısı, hareket pürüzsüzlüğünü, sürtünme kaybını ve atalet direncini doğrudan etkiler.

Eksantriklik ve profilin optimizasyonu

Geleneksel dairesel eksantrik tekerlek: Üretimi basit, ancak hareket eğrisi yeterince pürüzsüz değildir ve darbe üretilmesi kolaydır.

İyileştirme Planı:

İçerik eksantrik tekerlek: daha pürüzsüz bir hareket yörüngesi sağlar ve titreşimi azaltır.

Modifiye sikloid profili: Kontak stresi dağılımını optimize eder ve ömrü iyileştirir.

Asimetrik tasarım: CAM mekanizmaları gibi belirli hareket yasalarını optimize eder.

Hafif tasarım

İçi boş yapı: Atalet momentini azaltmak için stressiz alanlarda (göbeğin merkezi gibi) ağırlık azaltıcı delikler kazın.

Topolojik optimizasyon: Optimal malzeme dağılımını belirlemek ve stres konsantrasyonunu önlemek için sonlu eleman analizi (FEA) kullanın.

İnce duvarlı yapı: Katı yapılar yerine kaburga kullanmak gibi sertlik sağlarken duvar kalınlığını azaltın.

Temas Yüzeyi Optimizasyonu

Sürtünme yerine yuvarlanan sürtünme: Sürtünme kaybını azaltmak için eksantrik tekerlek ve takipçi arasında iğne yatakları veya bilyalı kılavuzlar ekleyin.

Yüzey Mikrotektürü: Yağlama dağılımını iyileştirmek için lazer işleme veya kalıp dağlama mikro çukurları veya oluklar.

Çiftleşme Parçaları Optimizasyonu: Aynı malzemeleri eşleştirmekten kaçının (POM'dan Pom'a), POM'a çelik veya PA'ya paslanmaz çeliğe tavsiye edin.

3. Tribolojik optimizasyon: Enerji kaybını azaltın

Sürtünme, aşağıdaki yollarla optimize edilebilen mekanik verimliliği etkileyen ana faktördür:

Kendi kendini yağlayıcı tasarım

Gömülü Yağlama: Kendini yağlamaya ulaşmak için plastik matrisine ptfe, grafit veya mos₂ ekleyin.

Yağ daldırma işlemi: Yağın uzun süreli yağlama için mikroporlara nüfuz etmesini sağlamak için eksantrik yağlama yağına daldırın.

Yüzey kaplama teknolojisi

DLC (elmas benzeri karbon film): Ultra sert, düşük sürtünme, yüksek aşınma direnci gereksinimleri için uygun.

PTFE Püskürtme: Düşük hızlı ve yüksek yük senaryoları için uygun sürtünme katsayısını azaltın.

Anodizasyon (metal çiftleşme parçaları için geçerli): Yüzey sertliğini artırın ve aşınmayı azaltın.

Yağlama yöntemi optimizasyonu

Gres yağlama: Düzenli bakım gerektiren orta ve düşük hızlı eksantrikler için uygundur.

Katı yağlama: Bakımsız senaryolar için uygun grafit contalar gibi.

Kuru Sürtünme Optimizasyonu: Düşük sürtünmeli bir malzeme kombinasyonu seçin (çelik on pom gibi).

4. Üretim süreci optimizasyonu: doğruluğu ve tutarlılığı iyileştirin

Üretim süreci, eksantrik tekerleğin boyutsal doğruluğunu ve mekanik özelliklerini doğrudan etkiler.

Hassas enjeksiyon kalıplama

Kalıp Doğruluğu: Haşlaları ve flaşı önlemek için boşluk toleransının ≤0.02mm olduğundan emin olun.

Process parametre optimizasyonu: İç stres deformasyonunu azaltmak için enjeksiyon sıcaklığı, basıncı ve soğutma süresini ayarlayın.

İşleme sonrası: Boyutsal stabiliteyi iyileştirmek için tavlama tedavisi yoluyla artık stresi ortadan kaldırın.

İşleme düzeltmesi

CNC Sonu: Yüzey pürüzlülüğünü (RA≤0.8μm) sağlamak için anahtar temas yüzeylerinde ikincil işlem yapın.

Dinamik dengeleme düzeltmesi: Yüksek hızlı eksantrik tekerlekler dinamik dengeleme testleri gerektirir ve dengesizlik miktarı sondaj veya karşı ağırlıklar ile ayarlanır.

3D baskı (hızlı prototipleme)

Tasarım doğrulaması için: Test örneklerini yazdırmak için SLS (naylon) veya MJF (HP çoklu jet füzyonu) kullanın.

Küçük Parti Üretimi: Özelleştirilmiş eksantrik tekerlekler için uygundur, ancak güç enjeksiyon kalıplanmış parçalar kadar iyi değildir. .